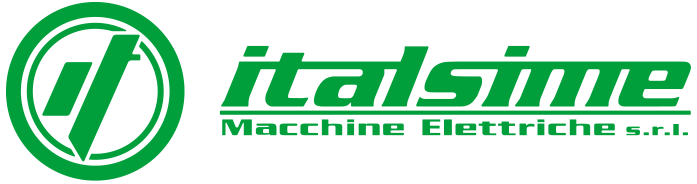

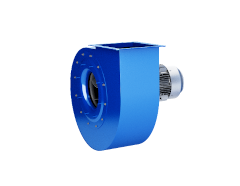

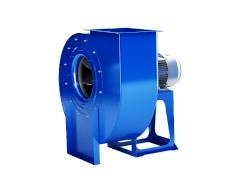

OTWARTY WIRNIK , WYSOKOCISNIENIOWE

OTWARTY WIRNIK , WYSOKOCISNIENIOWE

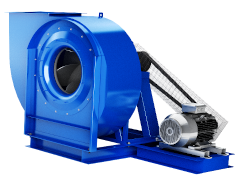

V18ALA

Przepływ: 600 - 10800 [m3 / h] | Ciśnienie: 204 - 678 [mmH2O]

Seria ALA jest szczególnie odpowiednia do transportu pneumatycznego i przenoszenia bardzo zapylonego powietrza.

Seria ALA ma średnią i niską wydajność, wysokie ciśnienia, statycznie i dynamicznie wyważone stalowe otwarte łopatki wirnika. Temperatura płynu do 60 ° C w wykonaniu standardowym; specjalne wykonania dla wyższych temperatur.

■ Wersja nieiskrząca ATEX: podkładki na nieobrotowych częściach potencjalnie stykających się z wentylatorem z materiałów nieżelaznych.

■ Wykonanie antykorozyjne chórów malarskich lub specjalnych materiałów.

■ Wysokie temperatury z wentylatorem chłodzącym do 300 ° C, specjalne wykonania na zamówienie dla temperatur do 450 ° C.

Uklad 5

Sprzęg bezpośredni Wirnik zamontowany bezpośrednio na wale silnika. Silnik z kołnierzem i wentylator bez krzesła. Maksymalna temperatura pracy w wykonaniu standardowym: 60 ° C. W wykonaniu specjalnym: 150 °

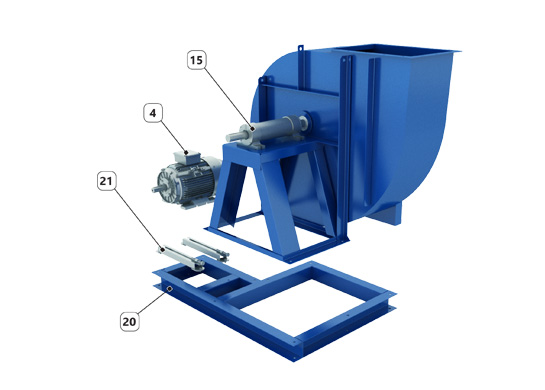

Uklad 4

Sprzęg bezpośredni Wirnik zamontowany bezpośrednio na wale silnika elektrycznego podpartym przez krzesło. Maksymalna temperatura robocza w wykonaniu standardowym: 60 ° C. W wykonaniu specjalnym: 150 ° C.

Uklad 9

Sprzęg pasowy, wirnik wspornikowy. Podpory i silnik zamontowane na krześle poza obwodem powietrza. Maksymalna temperatura robocza w wykonaniu standardowym: 60 ° C. Z wentylatorem chłodzącym: 300 ° C

Uklad 12

Sprzęg pasowy, wirnik wspornikowy. Podpory montowane na krześle, wentylatorze i silniku zamontowane na tej samej podstawie. Maksymalna temperatura robocza w standardowym wykonaniu: 60 ° C. Z wentylatorem chłodzącym: 300 ° C.

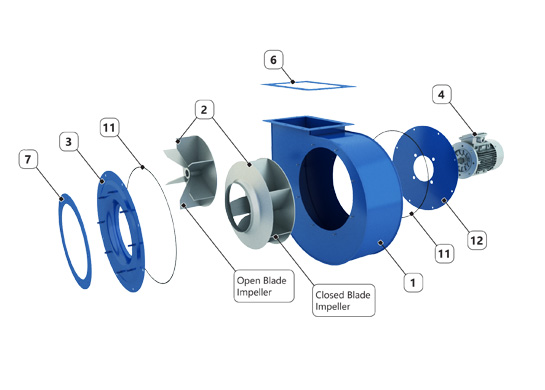

1) Case

2) Wirnik

3) Dysza ssąca

4) Silnik elektryczny B3 lub B5

5) Podstawa silnika

6) Przeciwkołnierz wylotowy

7) Przeciwkołnierz ssący

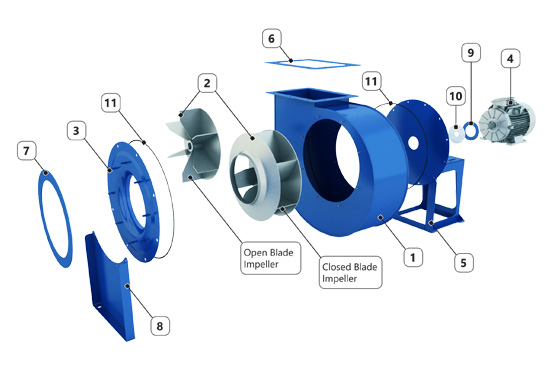

2) Wirnik

3) Dysza ssąca

4) Silnik elektryczny B3 lub B5

5) Podstawa silnika

6) Przeciwkołnierz wylotowy

7) Przeciwkołnierz ssący

8) Wsparcie wentylatora

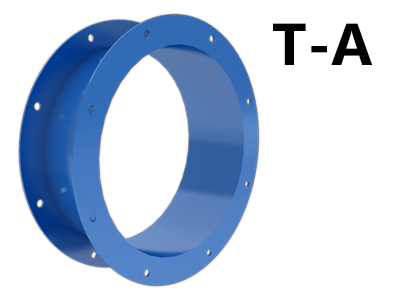

9) Pierścień do uszczelnienia filcu

10) Filc

11) Gumowa uszczelka

12) Dysk podtrzymujący silnik

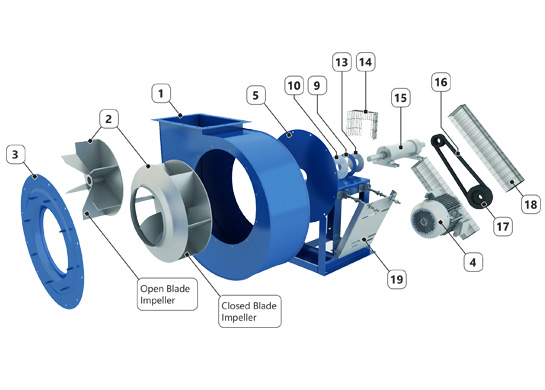

13) Wentylator rozpraszający ciepło

14) Siatka do ochrony wentylatora

9) Pierścień do uszczelnienia filcu

10) Filc

11) Gumowa uszczelka

12) Dysk podtrzymujący silnik

13) Wentylator rozpraszający ciepło

14) Siatka do ochrony wentylatora

15) Obsługa pojedynczego bloku

16) Pasy klinowe

17) Koło pasowe

18) Osłona przekładni

19) Wywrotka

20) Baza

21) Prowadnice silnika

16) Pasy klinowe

17) Koło pasowe

18) Osłona przekładni

19) Wywrotka

20) Baza

21) Prowadnice silnika

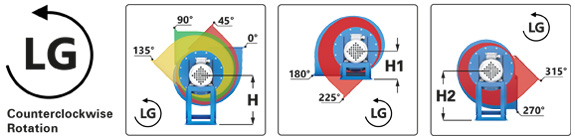

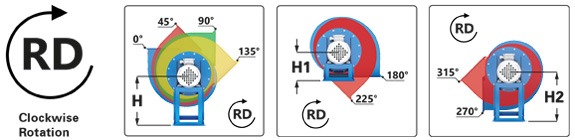

Standardowa produkcja wentylatorów o wielkości 400 ÷ 630 zapewnia orientację pod kątem 30 ° zamiast 45 °.

Przy zamawianiu należy składać zapytania o różnych kątach.

Przy zamawianiu należy składać zapytania o różnych kątach.

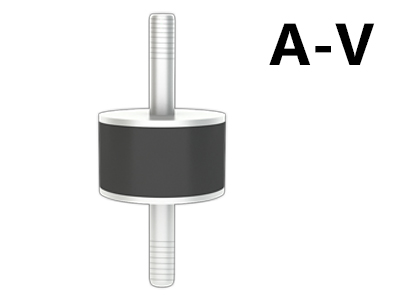

DOSTĘPNE NA ŻĄDANIE

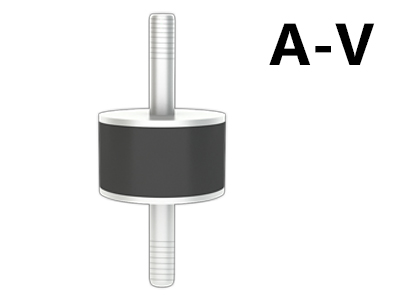

Mocowania antywibracyjne

Są one montowane pod nóżkami wentylatorów, aby uniknąć przenoszenia drgań.

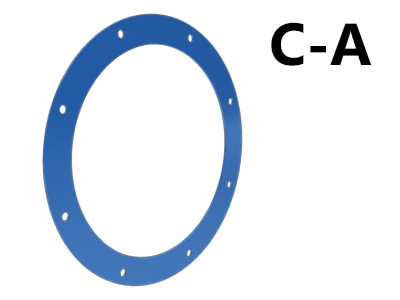

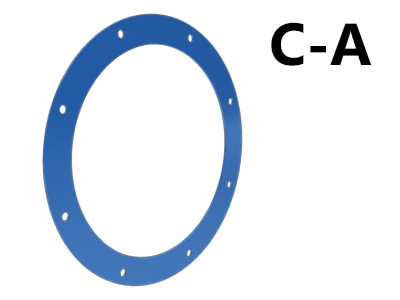

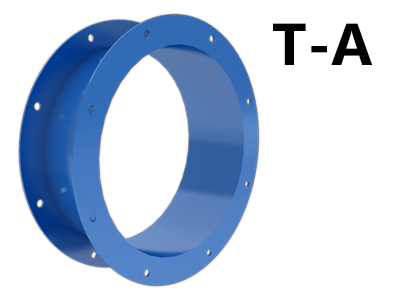

Kołnierz ssący

Służy do łączenia rur systemowych z wentylatorem

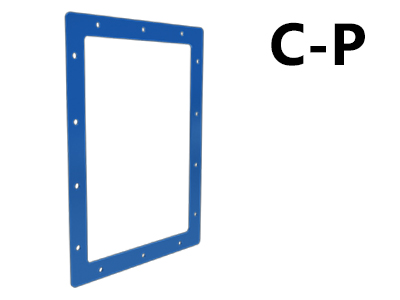

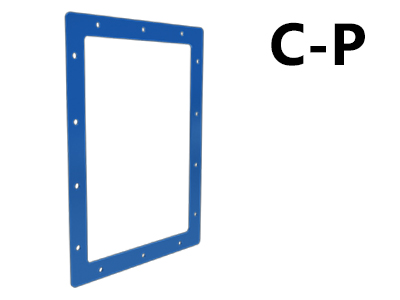

Wylot kontr-kołnierzy

Służy do łączenia rur systemowych z wentylatorem.

Carter Deszcz Pokrywa silnika

Carter zaprojektowany w celu ochrony silnika przed warunkami atmosferycznymi.

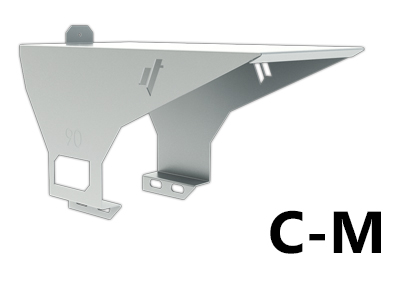

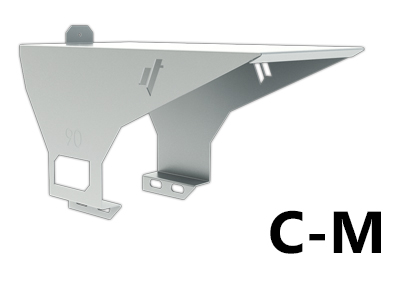

Wlotowy bagażnik

Służy do ułatwienia montażu wentylatorów na rurach lub ścianach.

Przegub antywibracyjny w aspiratorze

Sprzęgła tłumiące drgania służą do unikania przenoszenia hałasu i wibracji na układy rur.

Wibracje - sprzęgła tłumiące Elastyczne połączenie Strona wylotowa

Sprzęgła tłumiące drgania służą do unikania przenoszenia hałasu i wibracji na układy rur.

Kratki ochronne wlotowe

Służą do zapobiegania wnikaniu ciał obcych do wentylatora.

Kratki ochronne na wylocie

Służą do zapobiegania wnikaniu ciał obcych do wentylatora..

Zamknięcie gilotyny

Służą do zmniejszenia przepływu płynu na wylocie z wentylatora.

PROŚBA O INFORMACJE

Powered by Passepartout

Designed by Gestionale Toscana Srl

Designed by Gestionale Toscana Srl