VENT-NRT PALE APERTE ROVESCE

VENT-NRT PALE APERTE ROVESCE

V25NRT

Portata: 1265 – 32500 [m3/h] | Pressione: 48 - 450 [mmH2O]

La serie NRT è particolarmente adatta per trasporto pneumatico attraversato. Adatto al trasporto di granuli e filamenti in miscela con aria, pale strette difficilmente intasabili.

La serie NRT ha girante in acciaio, equilibrata staticamente e dinamicamente. Temperature del fluido fino a 60°C in esecuzione standard; esecuzioni speciali per temperature superiori.

■ ATEX versione antiscintilla: rasamenti sulle parti non rotanti potenzialmente a contatto con la ventola in materiale non ferroso.

■ Anticorrosiva esecuzione cori verniciature o materiali speciali.

■ Alte temperature con ventolina di raffreddamento fino a 300°C, esecuzioni speciali a richiesta per temperature fino a 450°C.

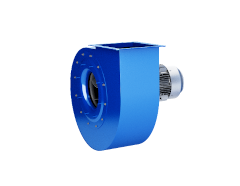

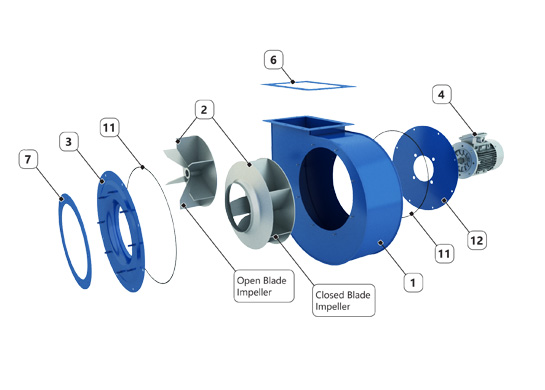

Esecuzione 5

Accoppiamento diretto. Girante montata direttamente sull’albero motore. Motore flangiato e ventilatore senza sedia. Massima temperatura di funzionamento in esecuzione standard: 60°C. In esecuzione speciale: 150°C.

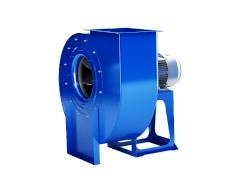

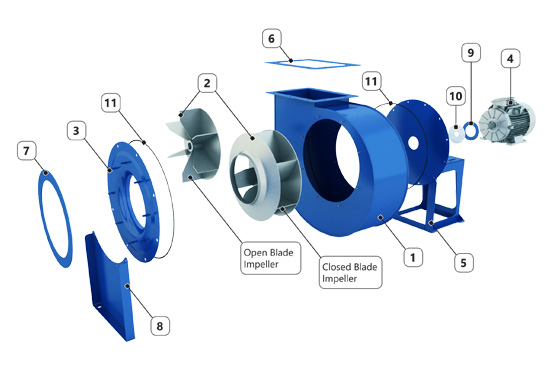

Esecuzione 4

Accoppiamento diretto. Girante montata direttamente sull’albero del motore elettrico sostenuto dalla sedia. Massima temperatura di funzionamento in esecuzione standard: 60°C. In esecuzione speciale: 150°C.

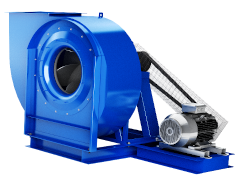

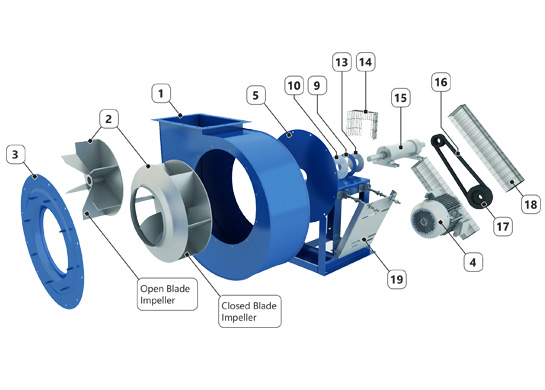

Esecuzione 9

Accoppiamento a cinghie, girante calettata a sbalzo. Supporti e motore montati su sedia al di fuori del circuito dell’aria. Massima temperatura di funzionamento in esecuzione standard: 60°C. Con ventolina di raffreddamento: 300°C.

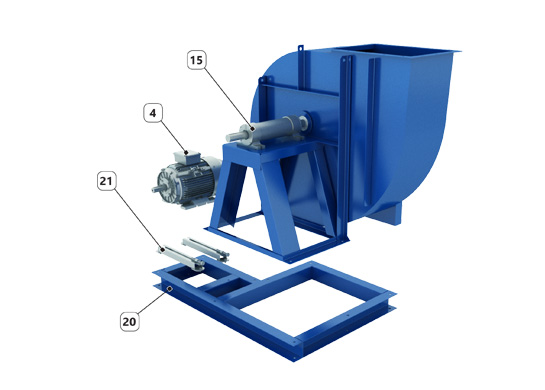

Esecuzione 12

Accoppiamento a cinghie, girante calettata a sbalzo. Supporti montati su sedia, ventilatore e motore montati sullo stesso basamento.Massima temperatura di funzionamento in esecuzione standard: 60°C.Con ventolina di raffreddamento: 300°C.

1) Cassa

2) Girante

3) Boccaglio

4) Motore elettrico

5) Sedia motore

6) Contro flangia premente

7) Contro flangia aspirante

2) Girante

3) Boccaglio

4) Motore elettrico

5) Sedia motore

6) Contro flangia premente

7) Contro flangia aspirante

8) Supporto ventilatore

9) Anello porta-feltro

10) Feltro

11) Guarnizione in gomma

12) Disco porta-motore

13) Ventolina dissipa calore

14) Rete protezione ventolina

9) Anello porta-feltro

10) Feltro

11) Guarnizione in gomma

12) Disco porta-motore

13) Ventolina dissipa calore

14) Rete protezione ventolina

15) Supporto Monoblocco

16) Cinghie trapezoidali

17) Pulegge + Bussole coniche

18) Carter trasmissione

19) Ribaltina

20) Basamento

21) Slitte Motore

16) Cinghie trapezoidali

17) Pulegge + Bussole coniche

18) Carter trasmissione

19) Ribaltina

20) Basamento

21) Slitte Motore

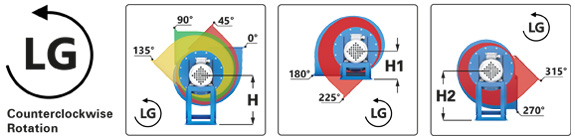

La produzione standard dei ventilatori con Grandezza 400 ÷ 630 prevede un orientamento con un angolo di 30° anziché 45°. Le richieste con angolazione diversa dovranno essere fatte al momento dell'ordine.

DISPONIBILI SU RICHIESTA

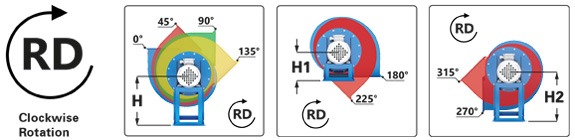

Supporti Antivibranti

Si montano sotto ai piedi di sostegno dei ventilatori per evitare la trasmissione di vibrazioni.

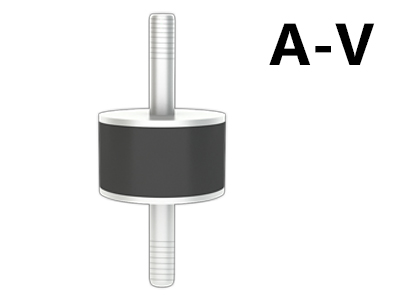

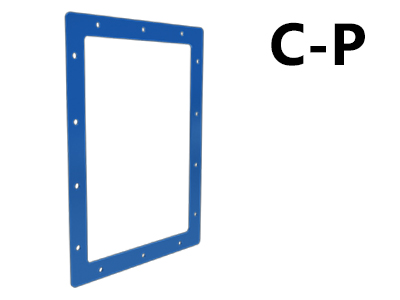

Controflangia Aspirante

Viene utilizzata per collegare i tubi dell’impianto al ventilatore.

Controflangia Premente

Viene utilizzata per collegare i tubi dell’impianto al ventilatore.

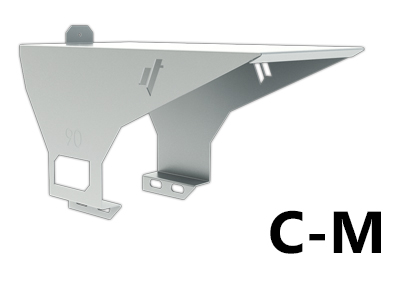

Carter Parapioggia Motore

Carter studiato per proteggere il motore dagli agenti atmosferici.

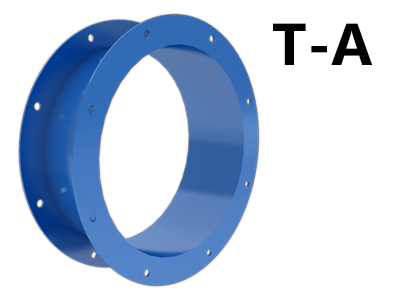

Tronchetto Aspirante

Viene utilizzato per facilitare l’installazione dei ventilatori su tubazioni o muratura.

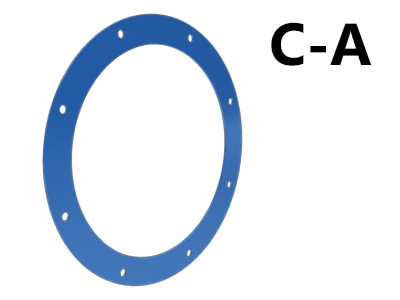

Giunto Antivibrante in Aspirante

Vengono interposti tra le flange del ventilatore e delle tubazioni evitando così la trasmissione di vibrazioni e rumori alle canalizzazioni.

Giunto Antivibrante in Premente

Vengono interposti tra le flange del ventilatore e delle tubazioni evitando così la trasmissione di vibrazioni e rumori alle canalizzazioni.

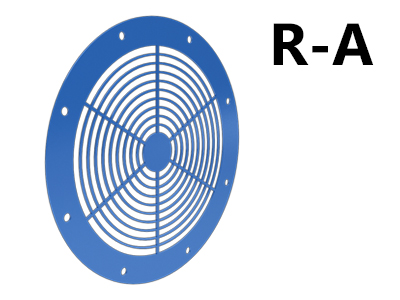

Rete di Protezione in Aspirante

Viene utilizzata per impedire l’ingresso di oggetti estranei nel ventilatore.

Rete di Protezione in Premente

Viene utilizzata per impedire l’ingresso di oggetti estranei nel ventilatore.

Serranda a Ghigliottina

Viene utilizzata per parzializzare il fluido in uscita dal ventilatore.

RICHIEDI INFORMAZIONI

Powered by Passepartout

Designed by Gestionale Toscana Srl

Designed by Gestionale Toscana Srl